Topic outline

-

Introduzione ai PLC (Programmable Logic Controller)

Il PLC (Programmable Logic Controller) è un dispositivo elettronico programmabile utilizzato per automatizzare processi industriali. È progettato per controllare macchinari e impianti, sostituendo i sistemi di controllo tradizionali basati su relè e temporizzatori.

Grazie alla sua affidabilità, flessibilità e facilità di programmazione, il PLC è oggi uno strumento essenziale nell’automazione industriale, trovando applicazioni in produzione, robotica, trasporti, gestione dell’energia e molto altro.

Struttura e Componenti di un PLC

Un PLC è composto da diversi moduli hardware che permettono di elaborare segnali e interfacciarsi con l’ambiente:

✅ Unità centrale di elaborazione (CPU)

- Esegue il programma di controllo e gestisce il flusso delle operazioni.

- Contiene la memoria per memorizzare il programma e i dati.

- Comunica con i moduli di ingresso e uscita.

✅ Ingressi e Uscite (I/O)

- Ingressi digitali: Ricevono segnali ON/OFF (pulsanti, finecorsa, sensori di presenza).

- Ingressi analogici: Leggono valori continui (temperatura, pressione, livello).

- Uscite digitali: Attivano dispositivi come relè, elettrovalvole, lampade.

- Uscite analogiche: Controllano motori, inverter, valvole proporzionali.

✅ Moduli di comunicazione

- Permettono al PLC di comunicare con altri dispositivi tramite protocolli industriali come Modbus, Profibus, Ethernet/IP.

✅ Software di Programmazione

- Il PLC viene programmato con linguaggi standardizzati, come il Ladder Diagram (LD), il testo strutturato (ST) e il linguaggio a blocchi funzionali (FBD), definiti dallo standard IEC 61131-3.

Funzionamento del PLC

Il PLC lavora in un ciclo continuo chiamato scan cycle, che si compone di 3 fasi:

1️⃣ Lettura degli ingressi → Il PLC acquisisce lo stato di sensori e dispositivi di ingresso.

2️⃣ Elaborazione del programma → La CPU esegue le istruzioni programmate.

3️⃣ Aggiornamento delle uscite → Il PLC attiva motori, valvole, allarmi e altri attuatori in base alla logica di controllo.Questo ciclo si ripete continuamente in pochi millisecondi, garantendo un controllo rapido e preciso.

Vantaggi dell’Uso del PLC

✔ Affidabilità e robustezza: Funziona in ambienti industriali difficili con elevata resistenza a vibrazioni e interferenze.

✔ Flessibilità: Può essere facilmente riprogrammato per adattarsi a nuove esigenze di produzione.

✔ Modularità: Possibilità di espandere il sistema aggiungendo moduli di ingresso/uscita e funzionalità di rete.

✔ Diagnostica e Manutenzione: I PLC offrono strumenti avanzati per il monitoraggio degli impianti, facilitando la manutenzione preventiva.Applicazioni del PLC

🏭 Automazione Industriale: Controllo di macchinari, linee di produzione, nastri trasportatori.

🚗 Industria Automotive: Robot di assemblaggio, gestione delle catene di montaggio.

🔌 Gestione dell’Energia: Controllo di impianti elettrici, illuminazione, smart grid.

🚇 Trasporti: Segnaletica ferroviaria, controllo semaforico, sistemi di parcheggio automatizzati.

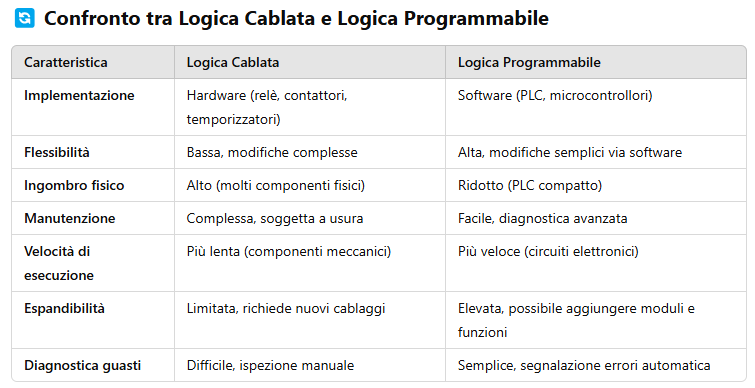

🏠 Domotica e Building Automation: Controllo di impianti HVAC, ascensori, sicurezza.Logica Cablata vs Logica Programmabile

Nell’automazione industriale e nell’elettrotecnica, il controllo dei processi può essere realizzato attraverso due approcci principali: logica cablata e logica programmabile.

1️⃣ Logica Cablata

La logica cablata si basa su collegamenti fisici tra relè, contattori, temporizzatori e altri componenti elettromeccanici per eseguire operazioni logiche.

Caratteristiche della Logica Cablata

✅ Realizzazione hardware: Il funzionamento è determinato dai cablaggi fisici tra i componenti.

✅ Semplicità nei circuiti di base: Adatta per applicazioni con poche funzioni logiche.

✅ Affidabilità: Nessun software da gestire, solo componenti fisici.❌ Difficile da modificare: Per apportare modifiche, è necessario rifare i cablaggi.

❌ Ingombro fisico: Necessita di molti relè, contattori e morsettiere, occupando spazio nei quadri elettrici.

❌ Bassa flessibilità: Impossibile implementare logiche complesse senza aumentare enormemente la quantità di componenti.

❌ Manutenzione più complessa: I componenti elettromeccanici sono soggetti a usura e richiedono sostituzioni periodiche.🔹 Esempi di applicazione:

- Sistemi di avviamento motori con contattori e temporizzatori.

- Circuiti di interblocco e protezione.

- Automazione semplice con pulsanti e relè.

2️⃣ Logica Programmabile

La logica programmabile utilizza dispositivi come PLC (Programmable Logic Controller) per eseguire operazioni logiche attraverso un software, eliminando la necessità di cablaggi complessi.

Caratteristiche della Logica Programmabile

✅ Gestione software: La logica è definita da un programma e può essere modificata facilmente senza interventi fisici.

✅ Maggiore flessibilità: Un singolo PLC può gestire logiche complesse che con la logica cablata richiederebbero molti componenti.

✅ Risparmio di spazio: Un PLC sostituisce interi quadri pieni di relè e contattori.

✅ Facilità di diagnostica e manutenzione: Monitoraggio in tempo reale e segnalazione degli errori tramite software.

✅ Integrazione con altri sistemi: Comunicazione con sensori, attuatori, interfacce uomo-macchina (HMI) e reti industriali.❌ Richiede conoscenze di programmazione: È necessario imparare i linguaggi di programmazione dei PLC (es. Ladder, Structured Text).

❌ Costo iniziale più alto: Un PLC è più costoso di un singolo relè, ma offre vantaggi economici nel lungo periodo.🔹 Esempi di applicazione:

- Controllo di linee di produzione automatizzate.

- Gestione di impianti industriali con sensori e attuatori.

- Sistemi di supervisione e monitoraggio remoto.

Conclusione

✔ La logica cablata è ancora utilizzata in sistemi semplici, affidabili e di facile installazione.

✔ La logica programmabile è oggi la scelta predominante nell’automazione industriale, grazie alla flessibilità, efficienza e riduzione dei costi di manutenzione.L’evoluzione tecnologica ha portato all’uso sempre più diffuso dei PLC e dei sistemi di controllo digitali, sostituendo i sistemi cablati in quasi tutte le applicazioni industriali complesse.

-

-

-